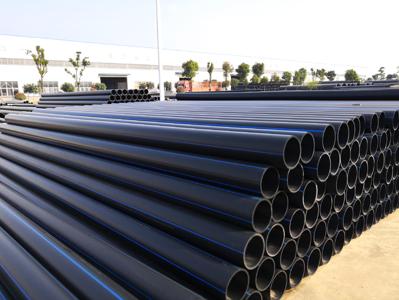

湖南天卓管业有限公司生产的3PE环氧粉末防腐螺旋钢管(简称3PE防腐螺旋钢管),是我公司引进全自动钢管生产线和全自动钢管防腐成套设备生产的一种先进的防腐钢管,该管材市场占有率正逐年递增,取代了原有的沥青防腐和环氧煤沥青漆防腐钢管。

3PE防腐螺旋钢管执行标准:

GB/T 23257-2017埋地钢质管道聚乙烯防腐层;

SY/T 0413-2002埋地钢质管道聚乙烯防腐层技术标准

400-033-9788

该钢管防腐层由三层结构组成,第一层环氧粉末(FBE≥120um ),第二层胶粘剂(AD≥170um),第三层聚乙烯(PE≥2.5~3.7mm),三层材料融为一体,并与钢管牢固结合形成优良的防腐层。3PE环氧粉末防腐层有很强的耐腐蚀能力,施工简单方便,使用寿命可达50年。在低温条件下也具有良好的耐腐蚀和耐冲击性,同时具备环氧强度高,PE吸水性低和热熔胶柔软性好等优点,有很高的防腐可靠性。

3PE防腐螺旋钢管主要应用于污水处理、自来水工程、石化工业、化学工业、电力工业、河道治理、农业灌溉、桥梁基础建设、城市建设,是我国开发的二十个重点产品之一。

采用液压抛头、电动抛头以及气压喷砂枪射出的高速钢砂、石英砂束流,对钢管内壁进行除锈清理,管径小于700mm采用喷砂除锈,大于700mm采用抛丸除锈。除锈效率可达80-150㎡/h,除锈效果可达0.5-3级。

采用高压无气喷涂的高速喷头将各种粉末、液体等材质的防腐涂料均匀地喷涂到钢管内壁,达到防腐、减阻、延长钢管使用寿命的目的。

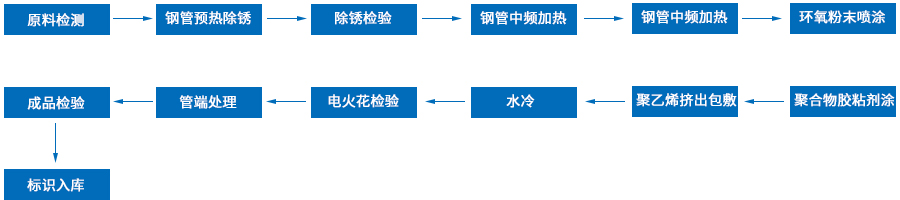

三层PE防腐钢管工艺流程图

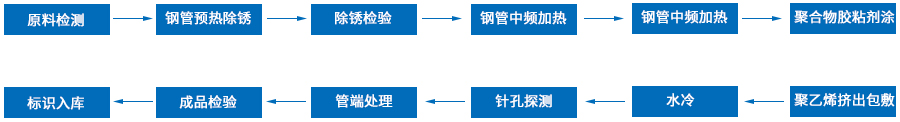

二层PE防腐工艺流程图

钢管应符合国家或相关行业标准:钢管公称直径≤DN150采用20#的无缝钢管;公称直径≥DN200采用Q235或其他材质的螺旋钢管。 钢管执行标准:

① GB/T9711-2011石油天然气工业管线输送系统用钢管(替代GB/T9711.1-1996、GB/T9711.2-1999、GB/T9711.3-2005)。

② SY/T5037-2012普通液体输送管用埋弧钢管(石油天然气行业标准,替代SY/T5037-2000)。

③ GB/T8163-2008输送流体用无缝钢管(替代GB/T8163-1999)

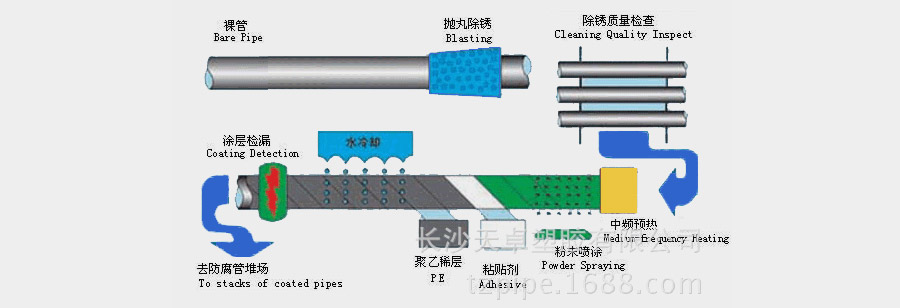

钢管表面除锈是防腐的基础,除锈质量直接影响到其后的防腐质量。钢管抛丸除锈前,要采用中频感应加热器对钢管进行预热处理,预热温度要达到40℃-60℃的要求,以排除所有湿气和表面脏物;

除锈等级(1)微尘处理:钢管表面抛丸除锈处理后,应用清洁、干燥的压缩空气吹扫钢管表面已经附着的灰尘,防止表面受潮、生锈或二次污染,并应在4h内进行表面环氧粉末防腐层的涂敷。(2)钢管外壁除锈等级应达到Sa2.5级(近白级)的要求。(3)锚纹深度应达到规定的50μm-90μm的要求。

环氧粉末喷涂前采用中频感应加热器将管加热至190-230℃。

经过感应加热后的钢管螺旋转动进入喷涂室,采用高压静电多喷头喷涂法将环氧粉末按需要的喷粉量均匀喷涂到钢管表面上,厚度≥120μm;在高温下粉末一次成膜并定位于钢管表面与基材牢固的结合。

环氧粉末防腐层固化:环氧粉末一般在30s内胶化,1.5min内固化,通过控制喷涂和冷却之间的距离,来保证固化时间,固化后形成一层表面光滑,致密坚定的涂层整体。固化成型后的防腐层其防腐性能非常优越,耐化学腐蚀性好,涂层表面致密光滑、耐磨、耐高温。

在环氧粉末未胶化前将粘流态胶粘剂侧向缠绕于粉末层上,使其与之融合,胶粘剂层厚度≥120μm。

在钻杆回拉扩孔过程中 ,需通过钻杆注入膨润土浆 ,以减少摩擦 ,降低回转扭矩和回拉阻力 ,同时膨润土浆还有固壁 、防止孔洞塌方和冷却钻头的作用 。旋转回扩头切削下来的泥土与膨润土浆混合形成泥浆后流到出口工作坑的集浆坑里 ,实现了将土排出的目的 。集浆坑里设泥浆泵 ,用以把泥浆抽到泥浆池 。

聚乙烯挤出温度230-260℃。将挤出的粘流态聚乙烯采用瀑布滚塑法,以瀑布下泄的方式侧向缠绕到悬浊的管道表面的胶粘剂层上;并用辊压使之与胶粘剂层牢固结合。胶粘剂与环氧粉末融合并与聚乙烯层粘结,三层结构相互聚合而形成表面光滑、无气泡、无麻点、无褶皱、无缺陷的整体。

根据三层结构材料的特性,采用循环水喷淋冷却的方式对防腐层进行冷却,冷却后防腐层表面温度不应超过30℃。

生产过程中,采用在线电火花检漏仪逐根进行针孔检查(100%检漏),其检漏电压为25KV,防腐管以无漏点为合格,出现漏点时及时标记,以便下线后补伤。

涂敷管端要进行打磨处理,以备焊接,使用坡口打磨机对管端进行处理,打磨只有120-250mm的焊接驻留段。

1、外观检验 2、防腐层的厚度检验 3、防腐层性能检验